プリント基板を勉強していく中で「ソルダレジスト」というワードをよく耳にする。

どんな役割なんだろう?

こんな疑問を解消します。

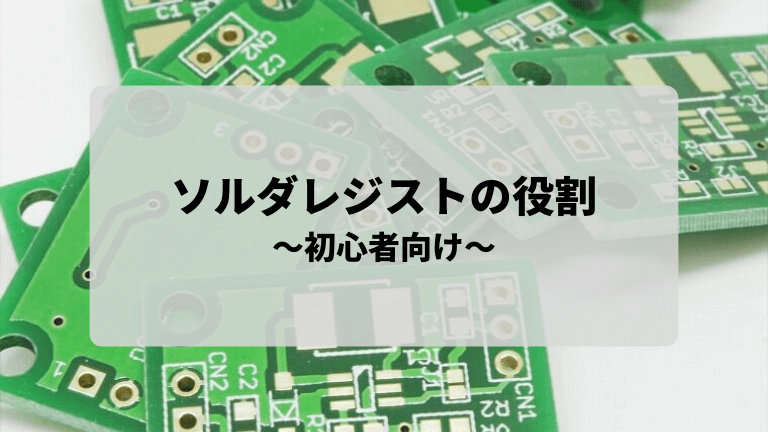

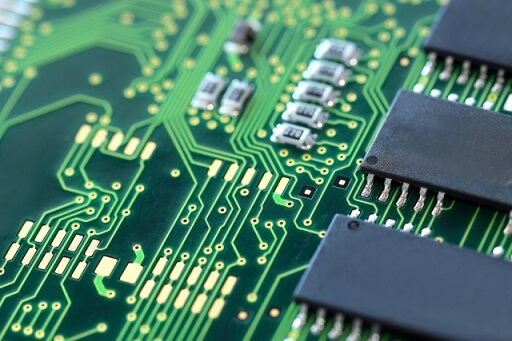

電子回路のプリント基板は『緑色』ですよね。

実は、緑色部分がソルダレジストです。

そこで今回は、AW設計で必須となる『ソルダレジストの役割』について解説していきます!

・ ソルダレジストの役割

・ ソルダレジストに求められる性能

・ ソルダレジストが緑色である理由

・ ソルダレジストの関連知識

・ まとめ

★【2023最新版】回路設計の年収は?現役エンジニアが解説します!

困っている人 回路設計に興味がある。 年収はどれくらいなの? こんな疑問を解消します。 回路設計エンジニアは『経験を積めば1,000万円も狙える職業』です。 トヨタ自動車やキーエンスなど、多[…]

ソルダレジストとは

ソルダレジストは、電子回路を実装するプリント基板(PWB : Printed Wiring Board)における『緑色の部分』です。

『ソルダマスク』や『グリーンマスク』とも呼ばれます。

ソルダレジストは、英語だと『Solder Resist』となり、以下の意味となります。

solder:はんだ

resist:抵抗

つまり、直訳すると『はんだ抵抗』です。

それでは、ソルダレジストの具体的な役割について解説していきます。

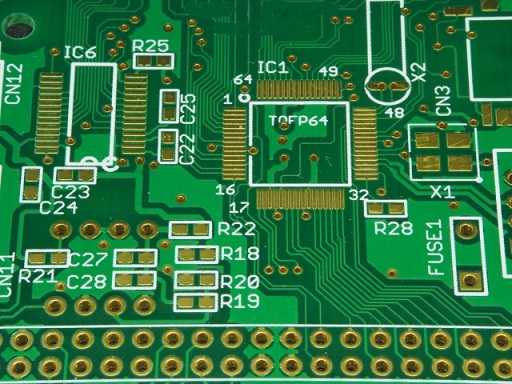

ソルダレジストの役割

ソルダレジストの主な役割は、以下の3つです。

1. 部品実装時のはんだブリッジ防止

2. ほこり・熱・湿度からパターンを保護

3. パターン間の絶縁信頼性維持

では、それぞれについて説明していきます。

部品実装時のはんだブリッジ防止

部品をプリント基板にはんだ付けする際、『はんだを介して近隣部品と接続されてしまう(ショートと呼ぶ)』ことを防ぎます。

近隣部品がはんだを介してショートすることを『はんだブリッジ』と言います。

ほこり・熱・湿度からパターンを保護する

電子回路は、さまざまな環境で使用されるため、『使用環境の影響で故障しないこと』が求められます。

例えば、自動車エンジンを制御する電子回路は100℃を超えるエンジンルームに搭載されるため、熱から回路を保護しなければなりません。

ソルダレジストを施すにことにより、『ほこり・熱・湿度から部品と部品を導通させる銅箔パターンを保護する』ことが可能です。

パターン間の絶縁信頼性維持

最近は、電子回路のパターン幅が0.075mmというように非常に小さい場合もあります。

そのため、意図しないパターン間でショートしてしまう可能性もあるのです。

例として、『マイグレーションという銅箔がイオン化して伸びてしまい、近隣パターンとショートする現象』が挙げられます。

ソルダレジストは、意図しないパターン間のショートを防ぐ役割もあるのです。

その他にも、外部衝撃からの保護などの役割もあります。

ソルダレジストに求められる性能

上記で示した役割を果たすため、以下の性能が求められます。

1. 耐熱性

2. 耐湿性

3. 耐溶剤性

4. 基板との密着性

5. 絶縁性

以上の性能を満たす『エポキシ樹脂』や『特殊アクリレート』などが、ソルダレジストの材質として使用されています。

ソルダレジストが緑色である理由

黒や白などの場合もありますが、多くは緑色となっています。

ソルダレジストを緑色にしている理由は、『目に優しいから』です。

SMT(Surface Mount Technology)はんだ工程においても、最終的には検査員が目視でチェックを行います。

そのため、目への負担が小さい緑色が使用されているのです。

ソルダレジストの関連知識

ソルダレジストを理解できたら、下記2つも覚えておくことをオススメします。

・オーバーレジスト

・プリプレグ

上記2つは、『プリント基板を扱う上で必須の知識』です。

何を示すかイメージできなかった方は、ぜひ下記をご覧ください。

★【初心者向け】オーバーレジストの仕組み・役割を解説します!

困っている人 プリント基板を勉強していく中で「オーバーレジスト」というワードをよく耳にする。 どんな意味なんだろう? こんな疑問を解消します。 近年、『部品の超小型化』が進んでおり、基板実装も難しくなってきて[…]

困っている人 プリント基板を勉強していく中で「プリプレグ」というワードをよく耳にする。 どんな役割なんだろう? こんな疑問を解消します。 プリプレグ(PP)は、『4層以上の多層基板に使用される絶縁材料』です。[…]

ソルダレジストの役割まとめ

いかがでしたでしょうか。

電子回路のAW設計・発注を行う方にとって『ソルダレジスト』は必須の知識です。

ソルダレジストの役割をしっかりと理解した上でAW設計・発注を進めていきましょう。

\現役の回路設計エンジニアが解説!/

人気記事 【2023最新版】回路設計の年収は?現役エンジニアが解説します!

人気記事 【2023最新版】プリント基板設計でオススメの本 4選を紹介します!